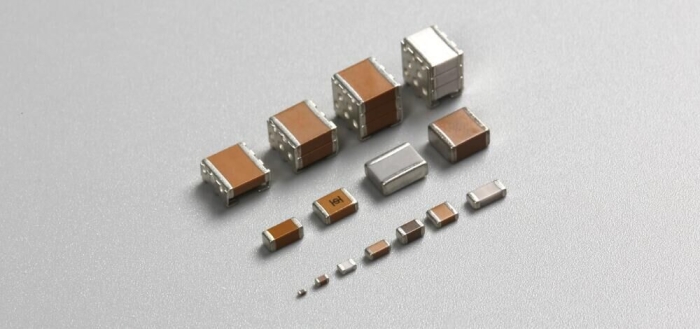

越來越多的業(yè)內(nèi)人士意識(shí)到產(chǎn)品質(zhì)量不佳的負(fù)面影響�,這表明制造商應(yīng)不遺余力地檢查自己的生產(chǎn)流程,安裝必要的自動(dòng)光學(xué)監(jiān)控裝置�����,以減少質(zhì)量不佳的損失。貼片電容可分為無極性和有極性兩類�����,無極性電容下述兩類封裝最為常見��,即0805����、0603;而有極性電容也就是我們平時(shí)所稱的電解電容����,一般我們平時(shí)用的最多的為鋁電解電容,由于其電解質(zhì)為鋁���,所以其溫度穩(wěn)定性以及精度都不是很高�,而貼片元件由于其緊貼電路版����,所以要求溫度穩(wěn)定性要高。 消費(fèi)者對電子產(chǎn)品小型化的需求正在增加��。 我們需要并將需要更小�����、質(zhì)量更好、性能更好��、效率更高的手機(jī)���、計(jì)算機(jī)����、數(shù)碼相機(jī)等���。隨著電子產(chǎn)品小型化的需求,我們面臨著生產(chǎn)數(shù)百種通??床灰姷牟考漠a(chǎn)品的嚴(yán)峻挑戰(zhàn)。 表面貼裝制造業(yè)面臨以下主要挑戰(zhàn):

制造商通常會(huì)在成千上萬的 PCB 板上組裝微小的元件���,而 PCB 板的元件密度很高���。在零部件裝配過程中,由于多種因素的影響�,制造商使用的設(shè)備可能會(huì)產(chǎn)生意外或頻繁的系統(tǒng)定位偏差。這些因素包括: 老化問題; 安裝零部件0402或0201的容量問題; 設(shè)置問題以保持安裝定位的準(zhǔn)確性; 由于積累的碎片吸力�,0402型板生產(chǎn)之前的時(shí)間問題; 在效率降低之前每小時(shí)安裝的零部件數(shù)量; 操作者翻轉(zhuǎn)卷筒的能力���。此外,還存在標(biāo)準(zhǔn)焊點(diǎn)質(zhì)量問題�����。這就足以理解為什么質(zhì)量差的代價(jià)是巨大的����。等到發(fā)現(xiàn)錯(cuò)誤的時(shí)候,已經(jīng)太晚了�。一些錯(cuò)誤是在在線測試中發(fā)現(xiàn)的,可以檢測到60% 的錯(cuò)誤��,許多產(chǎn)品由于高組裝密度或設(shè)計(jì)特點(diǎn)而無法在線測試; 一些錯(cuò)誤是在功能測試中發(fā)現(xiàn)的(如果在產(chǎn)品上進(jìn)行這樣的測試)���。大多數(shù)缺陷是由消費(fèi)者發(fā)現(xiàn)的�����。我們大多數(shù)人要么是因?yàn)楫a(chǎn)品質(zhì)量差���,要么是在報(bào)紙上讀到了質(zhì)量差的記錄和大量退貨的報(bào)道,這些要比維修費(fèi)用昂貴得多�。

這些系統(tǒng)的定位誤差一般發(fā)生在零件的加工過程中���,因?yàn)樵诩庸み^程中沒有自動(dòng)光學(xué)檢測設(shè)備所引起的誤差。貼片電容存在許多用肉眼無法檢測到的誤差�����。即使測試幾個(gè)小時(shí)也不會(huì)有幫助�����。然而��,包括中國在內(nèi)的許多國家使用的唯一檢測方法是目視檢查���。更令人驚訝的是,每個(gè)測試人員平均要花10分鐘來檢查一塊含有400多個(gè)小部件的電路板�����。即使給同一個(gè)檢查員40分鐘時(shí)間來檢查一塊有著更大更簡單組件的電路板����,他也不會(huì)發(fā)現(xiàn)90% 的問題。這不僅僅是中高容量的問題�。我已經(jīng)注意到類似的問題與高混合低體積表面貼裝產(chǎn)品����。在許多情況下����,快速轉(zhuǎn)換常常會(huì)在過程中引起嚴(yán)重的問題。

總之����,如果需要我們不使用AOI,就失去了保證企業(yè)產(chǎn)品具有內(nèi)在精神品質(zhì)的可靠方法����。