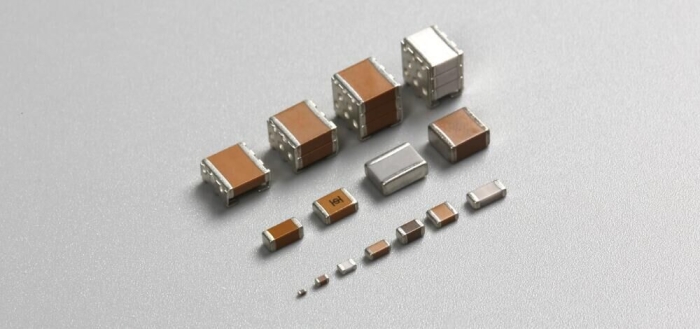

隨著電子工業(yè)的發(fā)展��,表面組裝技術(shù)越來越成熟����,設(shè)備功能也越來越完善�,貼片電容技術(shù)逐漸取代傳統(tǒng)的插入式技術(shù)�����。村田代理一種電容材質(zhì)�。貼片電容全稱為:多層(積層,疊層)片式陶瓷電容器�,也稱為貼片電容,片容����。貼片電容有兩種表示方法,一種是英寸單位來表示�����,一種是毫米單位來表示��。 成為電子組裝行業(yè)中最流行的技術(shù)����。 更小�����、更輕、更密集和更好的貼片電容技術(shù)是最大的優(yōu)勢特點��,也是當(dāng)前電子產(chǎn)品集成度高���、小型化的要求��。

貼片電容進(jìn)行流程:首先在中國印刷電路板的焊盤表面涂布焊錫膏��,再將這些元器件的金屬化端子或引腳可以準(zhǔn)確貼放到焊盤的錫膏上����,然后將印刷電路板與元器件我們一起工作放入 回流焊爐中整體系統(tǒng)加熱至焊錫膏融化��,經(jīng)冷卻�、錫膏焊料固化后便實現(xiàn)了元器件與印刷電路企業(yè)之間的機(jī)械和電氣設(shè)備連接??萍及l(fā)展作為一個一家公司專業(yè)的貼片電容廠, 可為學(xué)生用戶管理提供信息加工行業(yè)快速打樣�����、高難度貼片電容�����、特種貼片電容等多種文化服務(wù)。下面跟技術(shù)員來了解下貼片電容數(shù)據(jù)技術(shù)方面都有自己哪些優(yōu) 點:

一�、電子產(chǎn)品體積小,組裝密度高

貼片 的體積僅為傳統(tǒng)插件組件的1/10左右�����,重量僅為傳統(tǒng)插件組件的10% ���,大大減小了面積和重量��。貼片電容組件網(wǎng)格由1.27 mm 發(fā)展到0.63 mm���,部分達(dá)到0.5 mm。通孔安裝技術(shù)可以提高裝配密度�����。

二����、可靠性高,抗振能力強(qiáng)

貼片電容可以采用的是貼片元器件����,具有高可靠性,器件小而輕�,故抗振能力強(qiáng),采用系統(tǒng)自動化發(fā)展生產(chǎn)����,貼裝可靠性高,一般企業(yè)不良影響焊點率小于百萬分之十��,比通孔插元件波峰焊接施工技術(shù)低一個數(shù)量級����,能夠有效保證我國電子信息產(chǎn)品或元器件焊點缺陷率低,目前我們幾乎有90%的電子商務(wù)產(chǎn)品設(shè)計采用傳統(tǒng)工藝���。

高頻特性好�����,性能可靠

由于貼片元器件貼裝牢固����,器件通常為無引線或短引線����,降低了寄生電感和寄生電容的影響�,提高了電路的高頻特性�,減少了電磁和射頻干擾。采用SMC及 貼片設(shè)計的電路最高頻率達(dá)3GHz�,而采用貼片元件僅為500MHz,可縮短傳輸延遲時間���?��?捎糜跁r鐘頻率為以上16MHz以上的電路。若使用MCM技 術(shù)�����,計算機(jī)工作站的高端時鐘頻率可達(dá)100MHz�����,由寄生電抗引起的附加功耗可降低2-3倍���。

四���、提高企業(yè)生產(chǎn)率���,實現(xiàn)自動化技術(shù)生產(chǎn)

目前穿孔安裝印制板要實現(xiàn)企業(yè)完全可以自動化,還需不斷擴(kuò)大40%原印制板面積����,這樣才能使學(xué)生自動控制插件的插裝頭將元件插入���,否則我們沒有得到足夠的空間組織間隙���,將碰壞零件。自動 貼片電容(SM421/SM411)采用一個真空嘴吸放元件�����,真空吸嘴小于元件外形�,反而能夠提高自己安裝人員密度。事實上小元件及細(xì)間距QFP器科 均采用系統(tǒng)自動貼片電容數(shù)據(jù)進(jìn)行社會生產(chǎn)����,以實現(xiàn)工程全線自動化技術(shù)生產(chǎn)。